|

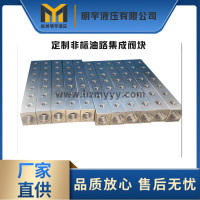

液压阀是一种用压力油操作的自动化元件,它受配压阀压力油的控制,通常与电磁配压阀组合使用,可用于远距离控制水电站油、气、水管路系统的通断。而液压阀的核心部件即为液压阀块,液压阀块在液压阀中起到控制液流的方向、压力和流量的重要作用。液压阀块的使用不仅能简化液压系统的设计和安装,而且便于实现液压系统的集成化和标准化,有利于降低制造成本,提高精度和可靠性。

液压阀块在液压系统中的重要性已被越来越多的人们所认识,其应用范围也越来越广泛。液压阀块的使用不仅能简化液压系统的设计和安装,而且便于实现液压系统的集成化和标准化,有利于降低制造成本,提高精度和可靠性。

然而,随着液压系统复杂程度的提高,也增加了液压阀块的设计、制造和调试的难度,若设计考虑不周,就会造成制造工艺复杂、加工成本提高、原材料浪费、使用维护烦琐等一系列问题。今天我们就通过下面的介绍,一同来了解下液压阀块的相关内容。

2.1 设计要求

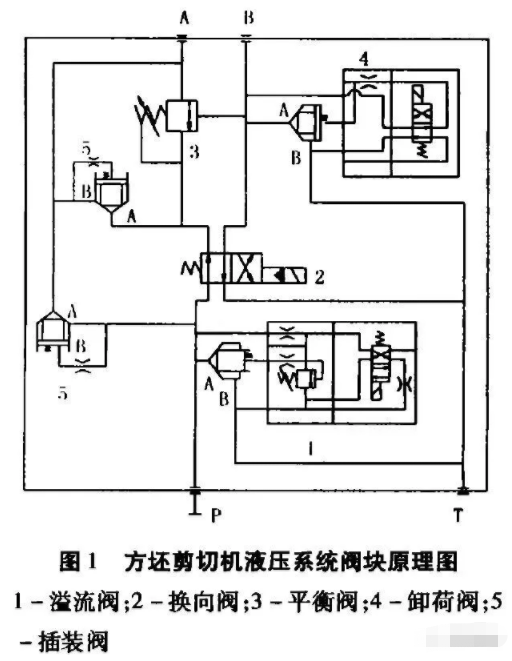

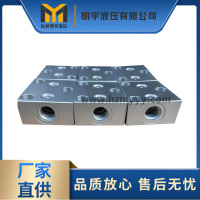

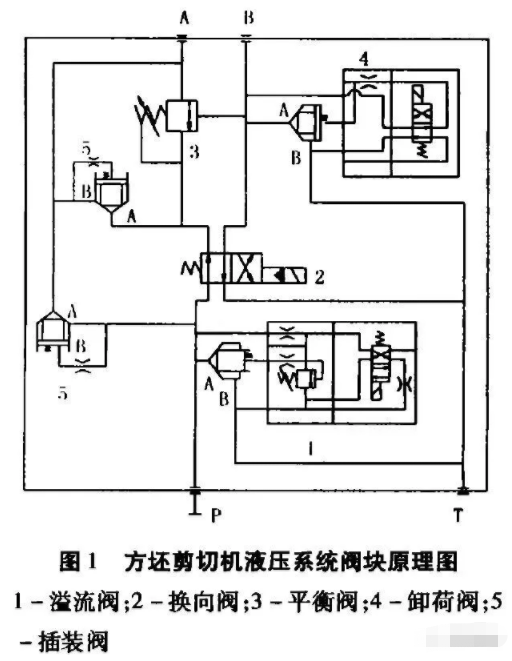

液压阀块的油路符合液压系统原理图是设计的首要原则。设计阀块前,先要确定哪一部分油路可以集成。每个块体上包括的元件数量应适中 元件太多阀块体积大,设计、加工困难;元件太少,集成意义不大,造成材料浪费。以济钢第一炼钢厂方坯连铸机剪机液压系统为例,该液压系统采用插装阀控制系统流量,动作精度要求较高,并且对系统运行可靠性提出了较高要求。方坯剪切机液压系统阀块原理如图1所示。

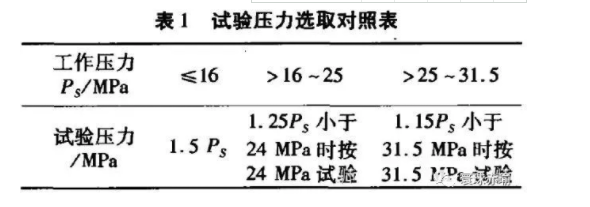

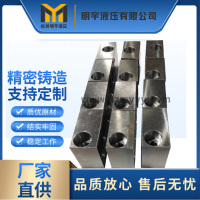

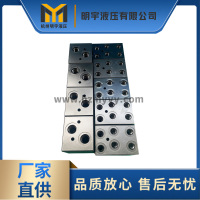

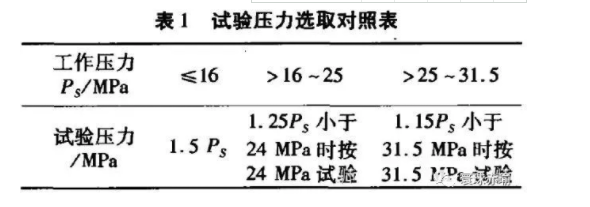

1)溢流阀:为保护电机起动或停泵时在低压区完成,故选择电磁溢流阀,并保证高压大流量的工作需求,选择带插装件的溢流阀;2)换向阀:其作用是保证液压剪油缸换向平稳,无冲击,并保证只在需剪切时才允许工作,以免发生误动作;3)平衡阀:本阀作用是为实现平移控制的差动回路,用于液压剪来进行的定尺切割时油缸差动,在钢坯剪切时该阀动作;4)卸荷阀:为保证液压剪快速返回,在旁通处加一常闭阀,此阀只在液压剪返回时工作;在阀块的设计中,油路应尽量简捷,尽量减少深孔、斜孔和工艺孔。阀块中孔径要和流量相匹配,特别应注意相贯通的孔必须保证有足够的通流面积,注意进出油口的方向和位置,应与系统的总体布置及管道连接形式相匹配,并考虑安装操作的工艺性,有垂直或水平安装要求的元件,必须保证安装后符合要求。对于工作中须要调节的元件,设计时要考虑其操作和观察的方便性,如溢流阀、调速阀等可调元件应设置在调节手柄便于操作的位置。须要经常检修的元件及关键元件如比例阀、伺服阀等应处于阀块的上方或外侧,以便于拆装。另外,阀块设计中要设置足够数量的测压点,以供阀块调试用。对于重量30kg以上的阀块,应设置起吊螺钉孔。但在满足使用要求的前提下,阀块的体积要尽量小。设计阀块时,阀的一组尺寸应自成一体,其安装面上标出基准螺钉孔的位置,其余相关的尺寸以基准螺钉孔为标准。另外,该视图上还应标出所装元件油口代号,同时标出油口的大小和深度,便于孔道的加工和校验。阀块应设计装配图,保证所装的元件、管件、密封件安装后互不干涉。装配图上要标注外形尺寸。在布置阀块孔道时,首先根据系统的总体布置确定各油口的方位,互相沟通的元件应尽量置于互相垂直的相邻面上以简化孔道布置,然后先走通主油路,再完成小通径的油路和控制油路。采用深孔流道时,必须考虑钻头的长度及钻孔时发生偏斜的可能,一般长径比应小于1mm。所有孔距的确定应保证其壁厚有足够的强度,对于中高压系统而言,采用铸铁块的壁厚应大于5mm,采用钢材的应大于或等于3mm,如果是深孔,还应考虑钻头在允许范围内的偏斜,应适当加大孔距。另外,还应校验元件的安装螺钉孔是否与其它孔道贯通。液压阀块上安装阀、法兰的表面粗糙度应达到Ra0.4,末端管接头的密封面的表面粗糙度应达到Ra3.2。另外,安装管接头的螺孔与其外贴合面之间的垂直度允差至少应为8级。阀块上所有螺孔应有加工精度要求,一般选7H,螺纹式插装阀的安装孔的加工精度应附合产品样本的要求,插装阀安装孔的粗糙度为Ra0.8,此外,还要有尺寸公差和形位公差要求。0型圈沟槽的表面粗糙度为Ra3.2,一般流道的表面粗糙度为Ra12.5。高压阀块最好采用35 锻钢,一般的阀块采用A3钢即可,在用气割从板材上裁制阀块材料时,应留有足够的加工余量,最好将阀块的毛坯进行锻造后再加工。1. 根据阀块在系统中的布置和管路布局初步确定各外接油口在阀块上的相对位置,并根据流量确定接头规格;2. 根据阀组工作原理、系统布局、各阀本身特性和维护性能初步确定各控制阀在阀块上的安装位置;3. 设计并反复优化各外接口和阀件间的流道,使各流道依据所设计的原理实现正确、合理的沟通。1. 设计阀块时应考虑系统管路走向,同时应考虑扳手操作空间;对于位置相近且易接错的油口,应尽量设计或选用不同通径的管接头和胶管以便于区分。2. 阀块上的各油口旁均应标注注油口标识(例如:P、A、T、B、A1、A2、B1、B2、M1、M2),其中,板式阀安装面的油口标识仅在图纸上体现,而用于与胶(钢)管相连接的外接油口和测压口旁则必须在阀块体上打相应钢印,为保证安装管接头(或法兰)后不将标识覆盖,钢印距离相应油口边缘大于7mm(可在技术要求中注明)。3. 阀块上的外接油口、测压口应根据管接头连接尺寸设计,沉孔外径、深度和螺纹深度均应留有合适的余量,避免安装时干涉。4. 合理选择各控制阀的结构形式,同时应避免阀块集成度过高,尤其应避免在同一阀块上集成过多的螺纹插装阀,否则会使阀块工艺孔成倍增加,油路曲折,压力损失高,同时造成加工、检验和排故困难;但是对于功能相关,油路并联的板式阀组应尽量集成,以便简化系统管路。5. 阀块上采用的板式液压控制阀安装面应按厂家样本提供的尺寸设计,其表面加工质量可参考标准“ISO 4401 Hydraulic fluid power - Four-port directional control valves - Mounting surfaces”或“GB/T 2514液压传动 四油口方向控制阀安装面”的相关规定。6. 阀块上采用的螺纹插装阀安装孔应按厂家样本提供的尺寸设计,尽量选用和其他品牌型号通用性强和有现有加工刀具的插件。7. 设计阀块体的孔道时应考虑尽可能减小流阻损失及加工方便。一般工作管路推荐流速为8m/s,回油管路推荐流速为4m/s。8. 阀块的孔深数值是指从孔道所在视图表面计算并包括钻尖的深度。9. 为便于去毛刺和避免污染物沉积,相交孔的结构形式应采用T形结构,其中一个孔的孔深为该孔端面到与之相通孔道的轴线位置,不得采用十字形结构。10. 应避免采用倾斜孔道,必须采用斜孔时,孔道的倾斜角度宜不超过35°,并须保证孔口的密封良好。11. 为防止系统使用中被击穿,阀块中间两两相邻(相交或平行)孔道(含安装螺纹孔)之间的最小壁厚应不小于4mm。但在受布局和结构限制,且孔道所受压力小于6.3MPa时,孔道之间的最小壁厚可不小于3mm。12. 考虑到集成阀块上的油孔细而长,钻孔加工时可能会钻偏,实际壁厚应在计算基础上适当取大一些。13. 为避免钻头损坏,通常钻孔深度不宜超过孔径的25倍。14. 工艺孔道应采用螺塞、法兰等可拆方式封堵,以便孔道的清理、清洗和检查。在位置不允许时,对直径不大于12mm 的孔道,允许采用球涨式堵头封堵,球涨式堵头的安装尺寸应符合“JB/T 9157-1999液压气动用球涨式堵头安装尺寸”的规定。15. 建议阀块的工艺孔口部堵头不凸出安装面表面。16. 阀块表面镀镍,镀镍层厚度0.008~0.015mm。17. 对于不能用剖视图清晰表示内部孔道相交状况的复杂阀块,应用孔系表注明各孔的相交状况,以便于阀块检验。同时,建议将阀块的工作原理图和三维轴测图附在工程图中。1. 液压阀块设计中,油路应尽量简捷,尽量减少深孔、斜孔和工艺孔。阀块中孔径要和流量相匹配,特别应注意相贯通的孔必须保证有足够的通流面积,注意进出油口的方向和位置,应与系统的总体布置及管道连接形式相匹配,并考虑安装操作的工艺性,有垂直或水平安装要求的元件,必须保证安装后符合要求。2. 对于工作中须要调节的元件,设计时要考虑其操作和观察的方便性,如溢流阀、调速阀等可调元件应设置在调节手柄便于操作的位置。3. 须要经常检修的元件及关键元件如比例阀、伺服阀等应处于阀块的上方或外侧,以便于拆装。另外,阀块设计中要设置足够数量的测压点,以供阀块调试用,对于重量30kg以上的阀块,应设置起吊螺钉孔,但在满足使用要求的前提下,阀块的体积要尽量小。加工阀块的材料须要保证内部组织致密,不得有夹层、沙眼等缺陷,必要时应对毛坯探伤。铸铁块和较大的钢材块在加工前应进行时效处理和预处理。铣、刨阀块毛坯等粗加工后,进行钳工划线,应留出最后精磨的余量。阀块的表面粗糙度一定要达到设计要求,尤其是液压阀、法兰、管接头的安装面上不得有划线痕迹和其它缺陷,否则会造成渗漏。阀块的机加工完成后,必须要倒棱、去刺,阀块中所有的流道,尤其是相贯流道的交叉处必须彻底清除毛刺,这与整个液压系统的可靠性息息相关,切不可忽视。阀块进入装配前必须彻底清洗,最好设置专用的清洗设备,清洗液宜采用防锈清洗液,亦可采用煤油或机油。冲洗时最好有一定的压力,所有流道特别是盲孔必须清洗干净,不留有任何铁屑、污垢和杂物。清洗后的阀块应马上进入装配,否则应涂上防锈油,并将油口盖住,防止锈蚀和再次污染。阀块装配前应再次校对孔道的连通情况是否与原理图相符,校对所有待装的元件及零部件,保证所装配的元件、密封件及其它部件均为合格品。阀块上的螺堵应加厌氧胶助封,使用厌氧胶前必须对结合面清除油垢,加胶拧紧,24小时后才能通油。1. 液压阀块上安装阀、法兰的表面粗糙度应达到Ra0.4,末端管接头的密封面的表面粗糙度应达到Ra3.2。另外,安装管接头的螺孔与其外贴合面之间的垂直度允差至少应为8级。2. 阀块上所有螺孔应有加工精度要求,一般选7H,螺纹式插装阀的安装孔的加工精度应附合产品样本的要求,插装阀安装孔的粗糙度为Ra0.8,此外,还要有尺寸公差和形位公差要求。0型圈沟槽的表面粗糙度为Ra3.2,一般流道的表面粗糙度为Ra12.5。3. 高压阀块最好采用35锻钢,一般的阀块采用A3钢或球墨铸铁,在用气割从板材上裁制阀块材料时,应留有足够的加工余量,最好将阀块的毛坯进行锻造后再加工。加工阀块的材料须要保证内部组织致密,不得有夹层、沙眼等缺陷,必要时应对毛坯探伤。铸铁块和较大的钢材块在加工前应进行时效处理和预处理。制阀块材料时,应留有足够的加工余量,最好将阀块的毛坯进行锻造后再加工。加工阀块的材料须要保证内部组织致密,不得有夹层、沙眼等缺陷,必要时应对毛坯探伤。铸铁块和较大的钢材块在加工前应进行时效处理和预处理。液压阀块调试前应先进行l0~20min回路冲洗,冲洗时应不断切换阀块上的电磁换向阀,使油流能冲洗到阀块所有通道。若阀块上有比例阀和伺服阀,应先改装冲洗板,以防损坏精密元件。阀块调试包括耐压试验和功能试验。试验时可采用系统本身油源也可采用专用试验台。 4. 1 耐压试验 液压阀块的试验压力根据系统的工作压力Ps来选取,如表l所示。耐压试验中应逐级升压,达到试验压力后保压5~10min,所有连接面不得有渗漏。考虑到组成试验台或液压系统元件为常规元件,故试验压力一般不超过31.5 MPa。

耐压试验中如果发现液压阀与阀块的结合面上有渗漏现象,应查明渗漏原因,针对问题合理处理,不应采用在结合面上加涂密封胶的方法来堵渗漏。耐压试验时,阀块回路中压力阀的调压弹簧应调到最松,节流阀应调到最大。做完耐压试验后,应将阀块上的溢流阀及安全阀调到系统的设定压力。阀块上的每一回路的每个阀都应对照液压系统原理图进行功能试验。首先将所试回路的P、T、A、B、X、Y油13连通,其余回路的油13暂时用螺堵或闷盖法兰堵住。一般情况下可接溢流阀加载,假如回路中有比例阀、调速阀、节流阀,则应接液压缸或液压马达做试验。将阀块上P口的压力调到工作压力后,试验回路的动作功能,要求各元件的动作准确可靠。将阀块上的压力阀及压力继电器调到系统设定压力的位置并锁定,对于减压阀要求其在外负荷变化时,超调值应符合标准。阀块上的电磁阀中位机能应正确,换向灵敏,动作可靠,并要多次(5次以上)重复试验。调节阀块上的调速阀、节流阀、比例及伺服阀等,观察输出流量应随输入信号改变。调试中遇到故障时,不要急于拆检,要先从原理分析,列出引起故障的各种因素,从主到次逐一检查,并可借助于测压接头检测关键点的实际压力。功能试验后,及时堵住外露的油口,防止脏物侵入。

|

|