新闻资讯/NEWS INFORMATION

发布行业动态 了解资讯

|

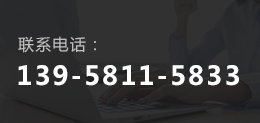

大型多曲柄复杂曲轴的设计及成形技术曲轴是机车、船舶等发动机结构中的重要部件。本文主要根据某型号曲轴的特点,使用了一种比较合理有效的设计及成形技术,并获得了组织均匀、综合性能优异且结构完整的产品。 超大型曲轴是机车、船舶等发动机结构中的重要部件,该类产品具有尺寸大、形状复杂、几何精度要求高、使用性能苛刻等特点,因此锻造成形难度很大。以往,对于此类产品多采用分段式锻造成形,在实际生产中存在精度差、生产效率低、操作复杂等诸多难题。为了解决上述存在的问题,采用整体锻造工艺方案较合理、经济,生产效率高,并在工艺实施过程中便于操作。 曲轴的锻模设计及校正模设计方案该锻件为8拐16缸曲轴,材料为40CrNiMoA,是机车、船舶等发电机结构中的重要部件,此产品尺寸大、形状复杂、8拐成“米”字形360°均布。拐与拐之间的间距比较小,只有约42mm,曲轴外形轮廓尺寸为φ372mm×2738mm,锻件重量大约为630kg,锻件最大截面面积为4.8×104mm2,锻件投影面积为6.6×105mm2,二维图详见图1。

图1 锻件二维图 ⑴在产品整体模锻型腔分模面的设计上,分模面依据零件的外形结构和走势,两侧采用沿曲柄外形曲面分模,该设计方案可以不增加锻件的出模斜度,形成自然出模,并且可以避免非加工面上增加多余的加工余块,大大减少了后期的加工量,节省了原材料的消耗。三维分模示意图如图2所示。

图2 曲轴锻件分模图 ⑵对于产品基准的选择,为了便于机加找正定位中心、减少累计公差,在设计上采用了设计基准与加工基准为同一基准的原则。模具实物照片如图3所示。

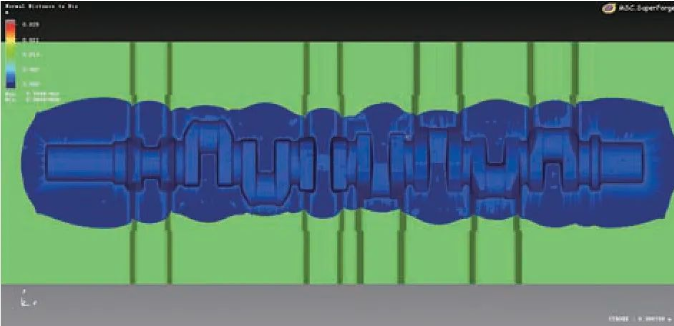

图3 曲轴模具照片 ⑶通过对曲轴成形的数值模拟,在毛边槽的设计上,毛边仓部设计为双仓,对于水平方向不易充满的中部曲柄部分,其毛边槽桥部的设计为下模不增设桥部,只保留上模桥部。通过MSC.SuperForge三维数值模拟,结果如图4所示。

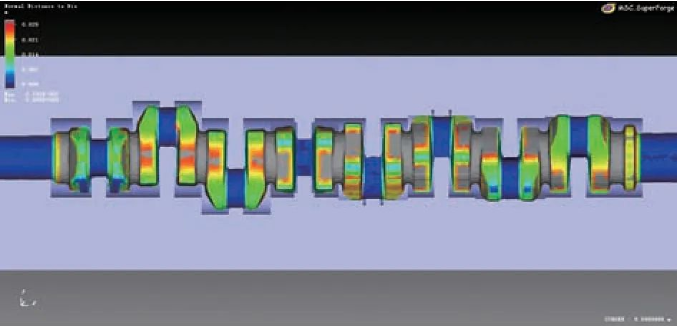

图4 曲轴充满情况数值模拟结果图 ⑷针对曲轴整体校正模具的型腔设计,选择两头主轴及连杆颈为校正部位,空出曲柄和其连接的轴颈,校正模收缩率选择为1.0%~1.2%。校正模具的三维数模如图5所示。通过运用三维数值模拟,完成对校正模具合理性的校验,具体结果如图6所示。

图5 曲轴校正模三维数模

图6 数值模拟校正模结果 曲轴的模锻成形及校正工艺方案模锻⑴先将卧键装在模具上并用销将模具固定在630kJ对击锤锤头上;模具规格为3000mm×800mm×550mm,材料为5CrNiMo钢,模锻前先预热模具,预热温度250~350℃,预热时间不小于12小时,设备工作风压不小于0.7MPa。采用机油+石墨的润滑方式充分润滑模具与坯料。 ⑵使用天然气加热炉加热,当炉温达到温度后,将毛坯放入加热炉内加热,毛坯料必须放置于合格区内。炉温再次升到设定温度后,保温足够时间,保证毛坯料加热充分,达到以后立即将坯料迅速转移,放置在经过预热的模具中,先轻击,后快速取出坯料,清理吹净氧化皮后放入模具中再重击成形,并空冷。 热处理采用电阻炉进行热处理。热处理制度采用正火,将锻件放置于炉底板上,单层摆放,底部增加支架,防止加热过程中产生变形。锻件装炉后开始送电升温,当炉温达到设定温度后,开始计算保温时间,时间达到后直接出炉进行空冷。理化检测检查过热、过烧项目,结果为锻口组织正常,无脱碳。 校正校正设备采用31500kN油压机,校正模具规格为2400mm×800mm×500mm, 材料为5CrNiMo钢,校正前需将模具预热,温度在250~350℃之间,预热时间不小于12小时。最终曲轴锻件如图7所示。

图7 曲轴锻件 结论⑴分模面依据零件的外形结构和走势,两侧采用沿曲柄外形曲面分模,不增加出模斜度自然出模,非加工面上不增加多余的加工余块。避免机械加工断续切削,延长刀具的使用寿命。 ⑵采用此模锻成形技术生产的大型曲轴产品,表面质量良好、规格尺寸精确、流线分布合理、组织性能优异、机械加工余量小、材料利用率高,各项技术指标完全符合技术标准要求。 ⑶采用此模锻成形技术生产的大型曲轴产品,产品合格率达100%,克服了分段锻造成形造成产品规格尺寸不合格、且无法返修等导致产品合格率低的缺点。 ⑷通过对成形原理、工艺流程等分析、改进、优化,解决了分段锻造成形过程中曲柄错位、脱节等技术难题,提高了产品合格率和生产效率,同时降低了工装模具的消耗。 ⑸采用此模锻成形技术生产的大型曲轴产品,过程控制简单、质量控制容易、性能稳定可靠,易于实现产品的大批量、工业化生产。 |