新闻资讯/NEWS INFORMATION

发布行业动态 了解资讯

|

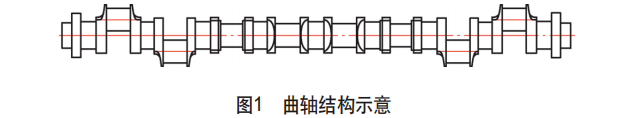

大中型曲轴调质工艺设计方法1 序言 曲轴是内燃发动机的关键零部件之一,按结构形式可分为组合式、半组合式和整体式。组合式仅限于少数机型;半组合式主要用在船用低速柴油机上;整体式广泛用于高中速柴油机和缸径较小的柴油机上。整体式曲轴,根据成形的方式可分为自由锻、模锻、全纤维挤压三种,本文主要讨论全纤维挤压成形整体式大中型曲轴调质处理。 由于曲轴在运转过程中受到复杂的弯曲-扭转载荷和一定的冲击载荷,轴颈表面还要受到磨损,因此常用优质碳素钢和低合金钢制造。对曲轴的热处理有较高要求,一般要经过锻后热处理、调质处理、去应力处理和表面强化处理。以全纤维挤压的整体式曲轴(见图1)为例。

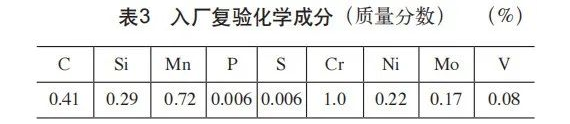

其制造过程主要由原材料光坯生产、锻造、热处理及机加工4个部分组成。原材料光坯生产一般由钢厂完成,其重点是通过炼钢、铸锭及光坯锻造过程保证材料的化学成分、非金属夹杂物及低倍组织等满足用户技术要求,以保证曲轴的致密度、纯净度质量标准,同时提供良好的工艺性,确保后续加工的顺利完成。调质处理是通过加热冷却过程改变曲轴的内部组织,以满足曲轴力学性能要求,是保证曲轴疲劳寿命的关键环节。 我公司从事大中型曲轴调质处理近50年,已积累了大量大中型曲轴调质经验数据,但是仍然存在着一些难以解决的问题,如一些成熟批量生产的产品,合格率仍会出现大幅度的波动。随着造船业的发展,发动机的类型日益增多,各种技术要求的曲轴随之而来,给调质工艺带来极大的考验。某些曲轴甚至从工艺上采取了如亚温淬火等非传统的工艺手段,但其调质一次合格率十分不稳定,一次合格率不到50%的情况时有发生。 2 大中型曲轴调质工艺控制 2.1 曲轴材料淬透性控制 大中型曲轴调质获得的金相组织是曲轴材料淬透性和加热冷却条件共同作用的结果。材料淬透性是前提和基础。从传热学理论计算可知,受传导方式控制的曲轴加热冷却速度是非常有限的。淬透性是指钢在高温经奥氏体化后过冷下来时的一种特性,就是指钢接受淬火的能力,这是钢种固有性能所决定的淬火透入的难易度,它与主要取决于钢材大小的淬透层深度既有联系又有区别。后者受钢材的尺寸、淬火冷却介质的种类、搅拌方法及搅拌程度等影响,也随钢种的不同而有显著的差异。淬透有衡量的标志,衡量淬透的标志不同,淬透性的涵义就不同。根据过冷奥氏体在不同温度区的稳定性,可以有珠光体淬透性、贝氏体淬透性和马氏体淬透性,通常所说的是马氏体淬透性。根据GB/T5216—2014《保证淬透性结构钢》推荐的方法,利用钢材料的化学成分可以量化计算其表征淬透能力的理想临界直径DI值。 通过统计分析发现,大中型曲轴调质一次合格率低的炉次,其合金元素成分偏低,计算其表征淬透性的DI值,有的甚至低至90mm以下。一次调质合格曲轴其D值均在110mm以上。追溯这些炉次曲轴原材料证件,其各项技术指标均满足用户要求。由于投资规模及市场等多方面的限制,曲轴原材料光坯生产和调质处理两个过程往往是在两个不 同的企业完成的。虽然用户对曲轴原材料一般都有较为明确的标准,但企业通常从简单的成本考虑, 其光坯采购均仅以满足用户要求为目标。在热处理技术要求不高的曲轴产品时,材料淬透性的影响不明显。如果遇到技术难度较大的产品,则明显不能满足工艺需要。再次对用户原材料技术要求的分析表明,其材料牌号42CrMoA化学成分的要求与GB/ T 3077—2015《合金结构钢》规定完全一致,见表1。

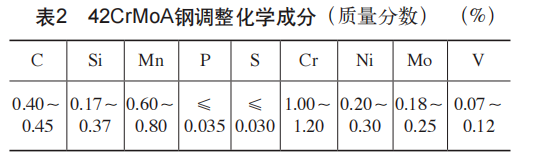

我们对标准规定的化学成分上下限进行DI值计算,不难得出其范围为66~166mm。对于尺寸达φ250mm的曲轴,如果原材料的淬透性在如此大的范围内波动,显然其工艺性是不稳定的。标准给出较大范围的成分允许值主要是考虑到特定时期冶 炼控制水平和注锭过程的偏析。据了解,随着国内冶炼水平的不断提升,就曲轴原材料光坯生产而 言,其化学成分成品分析保证能力已远高于GB/T3077—2015的基本要求。除碳元素以外,合金元素的成品分析控制范围完全可以保证在0.1%左右,个别元素甚至可以达到0.03%。因此为保证曲轴调质处理的工艺性,适当缩小化学成分控制范围是十分必要而合理的。 针对以上调质合格率低的曲轴,提出将42CrMoA钢曲轴原材料的熔炼化学成分要求下限适当提高,加入少量的Ni、V元素(见表2),保证其DI值在110mm以上。

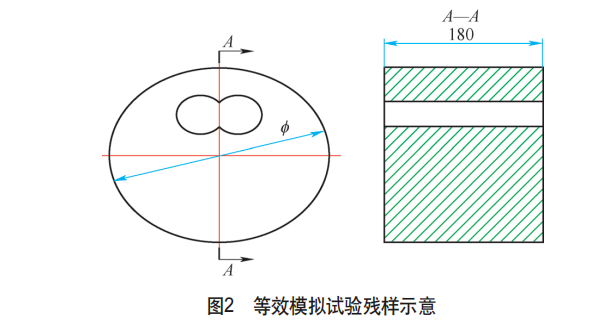

同时在入厂复验这一重要环节,不仅限于复验原材料是否满足用户要求,更要考虑为后序热处理 工艺制定提供准确可靠的参考数据。主要是增加热处理后力学性能取样位置全套化学成分的复验,而且将复试用加长件改留到调质力学性能取样的水口 端,为后续的等效模拟试验的准确性奠定基础。 2.2 调质工艺参数控制 在材料确定的情况下,大中型曲轴调质力学性能就完全决定于调质工艺。大中型曲轴调质包括淬火和高温回火两个阶段。调质淬火工艺有两种,一是完全淬火,二是亚温淬火。一般情况下调质工艺优先选用完全淬火,淬火温度采用Ac3+(30~50)℃,材料一旦确定,可调整范围较小。因此,最终决定曲轴淬火效果的是冷却过程。我公司从20世纪70年代开始从事大中型曲轴调质工艺开发,已具备了单液、双液及水-空交替多种淬火方式。在采用单液或双液冷却工艺时,冷却时间以分钟为计算单位,一般是参考相关经验数据结合曲轴表面余温初步确定,再根据大中型曲 轴调质力学性能的检测结果进行适当调整。采用这种方式的缺点是对大中型曲轴调质淬火的组织无预见性,试验次数多,易导致工艺开发成本高。2008年,我公司引进水-空交替智能控时淬火槽后,曲轴淬火冷却时间以秒为计算单位,水-空交替冷却段较多,采用这种传统方式开发已无法适应新产品工艺开发的需要。即便有已成功应用的水-空交替控时淬火工艺,但已无法从每段冷却时间的简单调整预测最终的淬火效果。计算机仿真技术的应用为该问题提供了解决途径。

试验用加热温度与曲轴相同,保温时间确保完全奥氏体化即可。但是,由于残样的有效厚度基本不变,而曲轴本体有效厚度则与之不同,常常要大于残样有效厚度。因此,采用仿真获得的大中型曲轴调质工艺参数进行残样淬火,其结果当然不能代表曲轴。我们只能建立残样的模型,运用热处理仿真软件,通过调整前述获得的曲轴淬火工艺参数,反复优化计算其淬火冷却过程,使残样与曲轴本体对应取样部位的组织近似于大中型曲轴调质仿真计算的结果。这样,才可以获得与大中型曲轴调质效果近似的残样淬火工艺参数。由于残样是从曲轴本体上截取,所以防止了模拟试验用料淬透性不同带来的差异。残样淬火后,我们根据调质经验数据和产品技术要求确定残样的回火温度。残样经回火后进行力学性能检测,根据检测结果调整并确定曲轴的调质工艺参数。等效模拟试验不仅可以验证新产品大中型曲轴调质工艺的可行性,还可以在曲轴批量生产过程中进行曲轴回火温度是否适当的验证。 3 措施效果验证 我们按照表2要求采购了前述调质合格率低曲轴的原材料共28炉近200支曲轴,调质一次交检合格率已达90%以上。同时我们选择1炉次曲轴进行了等效试验。选取加长件浇口端调质力学性能取样位置 进行全套化学成分入厂复验,检测结果见表3。

根据入厂复试计算的DI值为135.7mm。经计算和试验验证,我们获知残样的等效调质工艺,其淬火冷却效 果与大中型曲轴调质相近。根据以往大中型曲轴调质经验数据,确定残样回火工艺为625℃×4h,试样及曲轴本体调质后力学性能检测结果见表4。

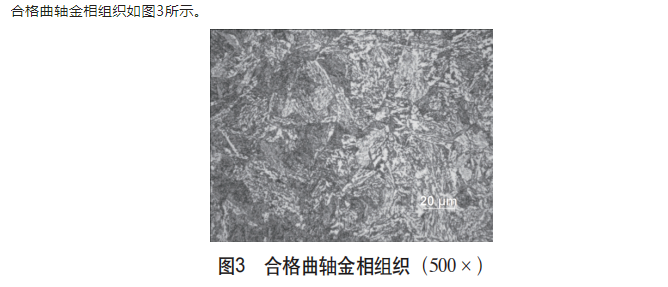

从表4可看出,等效试样与曲轴本体力学性能检测结果基本一致。这一结果证明,采用有效尺寸不同的试样模拟曲轴本体调质过程是切实可行的。图3所示为调质后的金相组织,主要为回火索氏体。通过控制原材料的淬透性,淬火效果也得到明显改善。 4 结束语 1)控制曲轴光坯原材料化学成分范围,保证其淬透性在一个合理范围,是提高大中型曲轴调质质量稳定性的基础。 2)采用计算机仿真技术是建立和优化大中型曲轴调质工艺的一种有效手段。通过其建立的曲轴原材料残样等效模拟试验,不仅可经济地验证新工艺的可行性,还可用于验证批量生产曲轴的回火温度。 |