新闻资讯/NEWS INFORMATION

发布行业动态 了解资讯

|

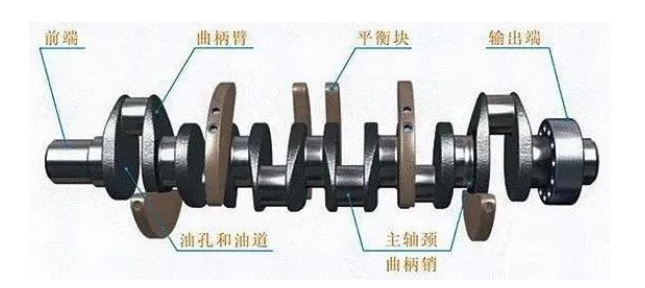

转数达到6000r/分汽车曲轴,如何做出来的?汽车曲轴主要由球墨铸铁和锻钢材料等制成,是发动机的主要旋转件,装上连杆后,可将活塞的直线往复运动转变成旋转运动。目前,我们常见的汽油发动机最高转数达6000r/min以上,这就对曲轴的加工工艺包括位置度、圆度、各档曲轴孔中心的直线度及表面粗糙度等提出了更为严格的要求,有人说曲轴看着简单,没点工匠精神真造不出来,今天来看看曲轴关键零部件的制作工艺。 汽车曲轴的工作原理:曲轴是发动机中最典型、最重要的零件之一,其功用是将活塞连杆传递来的气体压力转变为转矩,作为动力而输出做功,驱动其他工作机构,并带动内燃机辅助装备工作。

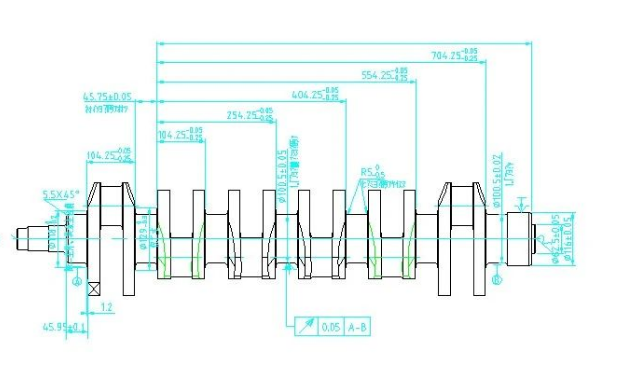

汽车曲轴零件加工工艺:汽车曲轴主要加工部位为曲轴颈、连杆颈、曲柄、大头和小头。由于零件回转中心和加工面中心不能在同一轴线,因此零件加工较为复杂。目前粗加工零件主要采用CNC车削、CNC内铣和CNC车拉(含车-车拉)三种工艺,后又开发出CNC高速外铣,它对平衡块侧面需加工的曲轴,比上述三种工艺的生产效率还要高。目前国内小型曲轴采用了轴头车削、铣削、曲轴颈以及连杆颈随动外铣和内铣的加工方式,引进德国、日本生产线作为主要生产设备,效率很高,并且质量稳定。 主要工艺介绍 1、曲轴主轴颈及连杆颈外铣加工 在进行曲轴零件加工时,由于圆盘铣刀本身结构的影响,刀刃与工件始终是断续接触,有冲击。因此,机床整个切削系统中控制了间隙环节,降低了加工过程中因运动间隙产生的振动,从而提高了加工精度和刀具的使用寿命。 2、曲轴主轴颈及连杆颈磨削 跟踪磨削法是以主轴颈中心线为回转中心,一次装夹依次完成曲轴连杆颈的磨削加工(也可用于主轴颈磨削),磨削连杆轴颈的实现方式是通过CNC控制砂轮的进给和工件回转运动两轴联动,来完成曲轴加工进给。跟踪磨削法采用一次装夹、在一台数控磨床上依次完成曲轴主轴颈和连杆颈的磨削加工,能有效地减少设备费用,降低加工成本,提高加工精度和生产效率。 3、曲轴主轴颈、连杆颈圆角滚压机床 应用滚压机床是为了提高曲轴的疲劳强度。据统计资料表明,球墨铸铁曲轴经圆角滚压后的曲轴寿命可提高120%~230%;锻钢曲轴经圆角滚压后寿命可提高70%~130%。滚压的旋转动力来源于曲轴的旋转,带动滚压头中的滚轮转动,而滚轮的压力是由油缸实施的。 曲轴的疲劳破坏最常见的是金属疲劳破坏,即弯曲疲劳破坏和扭转疲劳破坏,前者的发生概率大于后者。弯曲疲劳裂纹首先产生在连杆轴颈(曲柄销)或主轴颈圆角处,然后向曲柄臂发展。扭转疲劳裂纹产生于加工不良的油孔或圆角处,然后向轴线方向发展。金属疲劳破坏是由于随时间周期性变化的变应力作用的结果。曲轴破坏的统计分析表明,80%左右是弯曲疲劳产生的。 具体案例介绍 内铣:M641 (立装刀片) 和M642 (平装刀片) 曲轴盘铣刀 这种稳定的系统不仅具有良好的加工安全性,而且能够确保无可匹敌的高经济性。不同的刀具涵盖了从轻量化刀具到用于加工船舶柴油机曲轴的大型刀具的整个范围。 客户获益 ●高稳定性和高生产率 ●铣刀中的刀片数量更少,因此,硬质合金成本低 ●快速换刀和低刀具重量

M641/M642内铣刀 (I.D) 的特性 ●直径范围170-420mm (6.693-16.535英寸) ●宽度范围15-100mm (0.590-3.94英寸) ●小于15kg(33磅) 的轻量化刀具解决方案 ●整体铣刀或刀块式铣刀解决方案 ●各种刀块 ●适合不同机床制造商的各种接口 ●同时加工多个轴颈 ●双排铣刀 ●刀片背面由采用全新设计的刀座保护

外铣:M631 (立装刀片) 和M632 (平装刀片) 曲轴盘铣刀 外铣是一种灵活的高生产率方法,主要用于小型到中型汽车曲轴的大批量加工。大铣刀盘具有大量的有效齿,其设计可确保出色的排屑性能、高切削速度和加工安全性。 首先介绍国内某汽车厂具有代表性的卡车曲轴生产工艺(六缸柴油发动机),工艺路线如下图所示。

工艺路线 质量中心孔外委加工: ——OP10车后端面法兰面及第七主轴颈(机床CK6154/1500)); ——OP20车前端面及第一主轴颈面及割槽(机床CK6154/1500); ——OP30打标(打标机); ——OP40内铣主轴颈、连杆颈(粗加工、机床RFK200/1250); ——OP50内铣曲轴颈、连杆颈(精加工、机床RFK200/1250/2; ——OP60钻直油孔、斜油孔及孔口倒角(油孔钻削加工中心BW250-2)——OP70修磨油孔口去毛刺; ——OP90感应淬火(设备AKWH-F淬火机)深度4mm; ——OP95热校直(回火炉); ——OP97线切割; ——OP100回火; ——OP110修两端中心孔及两端孔加工(设备V500-1200加工中心)——OP115中间检验; ——OP120粗磨1、3、4、5、7主轴颈和精明油封轴颈; ——OP130精磨1~6挡连杆颈; ——OP140磨2~6挡主轴颈; ——OP150精磨止推挡轴颈和第一主轴颈; ——OP160精磨小头法兰面外园; ——OP170精磨大头法兰面外园; ——OP180荧光磁探伤; ——OP190修磨油孔口毛刺去尖角; ——OP200动平衡; ——OP220抛光所有主轴颈连杆颈及外园; ——OP240终检。 根据以上工艺过程看出:通常我们见到的小型车曲轴加工工艺和大型卡车曲轴加工工艺有很大的区别,并且在完全冷加工过程中的刀具主要消耗上有所区别,大致可以分为三部分,即车削刀片、内铣刀片和整体硬质合金孔加工刀具。刀具消耗量主要在OP10、OP20、OP40、OP50及OP60工序加工中涉及到的数控刀具的消耗上。内铣工艺在刀具消耗上同样具有消耗量大的特点。 下面就以上三个部分对刀具品种以及刀具使用特点进行概述: 1.车削刀片 根据客户生产线的特点,在车削部分,大部分都为标准刀片,基本为C型、D型、V型刀片和6mm宽的切槽刀,其中在粗精加工方面再进行细分。使用的机床为CK6145CNC,柔性较高。由于零件较大,车削加工线速度一般较低,基本控制在150m/min以下,此工序由于切削速度较低,体现刀具性能的主要方面为刀具的断屑性能,因此槽型的选择在该工序为主要选择重点。目前用户采用了株洲钻石切削刀具股份有限公司(以下简称“XX刀具”)的黑金刚刀片牌号和-PM断屑槽型,-PM槽型在低速加工时断屑情况较好,在产品性价比上占有很大优势。 2.内铣刀片 内铣工序主要为内铣连杆颈、曲轴颈、配重块外园及侧面加工。在进行该工序时,刀片全部参与切削,德国HELLER机床公司开发的数控曲轴内铣机床,效率较高,切削速度在300m/min以上,刀具磨损比较快,对刀片的要求主要体现在刀片的一致性要好,安装精度要达到要求。粗精铣刀片的端跳都要控制在0.02mm以内,要求刀片的磨损一致,全盘刀片要求统一更换,实现刀片的合理消耗。目前使用的内铣刀片还是以进口刀片为主,其中共计有5款刀片,全部属于非标产品,控制主轴颈、连杆轴颈直径误差为±0.07mm,轴颈宽度误差为±0.05mm,圆度误差为0.08mm,圆柱度误差为0.08mm,轴向尺寸误差为±0.10mm,连杆轴颈分度误差为0.10mm,表面粗糙度为Ra12.5μm,曲轴内铣刀盘具有断屑性能好加工效率高的特点。 目前XX刀具已经开发了该系列刀片并成功替换了原用进口刀片,在不影响生产效率的前提下为客户降低了制造成本。曲轴内铣刀盘如下图所示。

3.孔加工刀具 曲轴小头和法兰头的螺纹底孔以及螺纹加工采用了专机一次加工完成,钻削中心机床左右各有主轴进行双主轴加工,加工效率较高,在刀具选择上各有千秋,在加工42CrMoA材料上对刀具的要求主要是断屑和加工性能的稳定,进口刀具略显优势。主要问题为钻头加工过程中的断屑和崩刃问题,很多刀具厂家在该工序试用都出现此问题,究其原因主要是客户加工材料的不稳定而造成,国产料和进口料有很大的区别,在加工上也有很大的差别。曲轴端面孔加工机床刀具库如下图所示。

XX刀具整体硬质合金钻头在客户试用的效果和进口品牌刀具不相上下,有很好的断屑和切削性能。 曲轴加工在汽车行业有举足轻重的地位,尽管曲轴加工工艺复杂但其材料并不复杂,尤其是卡车曲轴还只有锻钢材料。只要根据客户的加工要求合理地选择标准车削刀具,并能够有针对性地开发曲轴铣削刀具系列以及非标整体硬质合金孔加工刀具,就能够在曲轴加工中有很好的发挥。目前钻石品牌刀具在同行业中有着很好的声誉,随着客户对降低成本的要求日益提高,XX刀具将努力为客户提供越来越多的刀具国产化优化解决方案。

曲轴端面螺钉锁紧孔加工应用案例 XX刀具为浙江某发动机生产厂加工曲轴端面螺钉锁紧孔(如下图所示),共9个,使用大连亿达专机,冷却方式为内冷,该厂原用刀具为国外某公司钻头。

|